El 29 de mayo, en compañía de ContraPared, Planeta Pádel, TieBreak y MeetingPádel, el equipo de Padel World Press tuvo la oportunidad de visitar la fábrica de Star Vie en Azuqueca de Henares… Una experiencia inolvidable.

Padel World Press .- Alrededor de las 10:30 horas, todos los invitados fueron recibido por Alberto Manchó, Director de la Fábrica, y Enrique Vicente, Director Comercial de Star Vie. En una distendida charla, en la que ambos hablaron sobre la filosofía de la firma y los valores que defienden todos sus integrantes, no dudaron en asegurar que: “Vendemos productos Made in Spain y, desde luego, estamos convencidos que nuestra tecnología es la mejor aplicada al pádel”.

Ante tal afirmación, nada mejor que comprobarlo en persona y, por eso, el siguiente paso consistió en una completa visita por la fábrica, en la que Alberto fue explicando con todo lujo de detalles la cronología del proceso de elaboración de una pala de principio a fin. Para comenzar, nos contó que tanto la goma como el carbono y la resina son los elementos que marcan la calidad de una pala y que la laca y la pintura afectan más de lo que la gente se cree. Sin querer desvelar más detalles, y creando expectación entre los asistentes, nos aseguró que en Star Vie se trabaja con una goma específica para este deporte, con el objetivo de lograr que sus burbujas no se pierdan en poco tiempo.

Ya en el primer puesto, pudimos ver los tejidos de carbono y de fibra de vidrio con los que trabajan en la firma. Según el modelo, se realiza un troquelado diferente tanto para el plano como para los refuerzos del puño. En esa fase, también se cortan las gomas, que tienen dos densidades: media y soft. Preguntados por las diferencias entre ambas, Alberto nos mostró su preferencia por la goma media ya que la soft: “Puede ser más indicada para aquellos que juegan desde el fondo de la pista pero, con ella, la bola no corre”.

Sobre los tubulares, pieza de gran importancia para todas las palas, nos desvelaron que en Star Vie son de tres tipos: de carbono, de fibra de vidrio o una mezcla de ambos materiales. Cada uno de ellos tiene unas propiedades propias y muy características.

El siguiente paso en el proceso de fabricación consiste en la preparación de los moldes antes de meterlos en el horno. Las distintas capas de carbono o de fibra de vidrio son impregnadas con una resina (que quisieron mantener en secreto) y de ahí se van colocando en el molde que, dependiendo de la composición de cada pala, está impregnada con otro tipo de resina que se llama ‘Yelco’ y que según sea blanca o transparente permite o no el acabado en carbono visto.

En este momento, Alberto y Enrique nos contaron que no hay una pala 100% de carbono. “Todas llevan al menos una capa de fibra de vidrio ya que, de lo contrario, se romperían y no tendrían flexibilidad. Es muy importante la correcta colocación del tubular. El punto dulce de cada pala lo marca precisamente el tubular y su mayor o menor movimiento en el golpeo”.

Una vez sacadas del horno (donde permanecen entre 25 y 30 minutos a una temperatura cercana a los 700º), y tras desmoldarlas, comienza el proceso de lijado y limpieza. En un trabajo manual y artesanal, un equipo de grandes profesionales aplican masillas y lijan para conseguir una superficie uniforme, en la que se tapen todos los poros. “El lavado de la pala es simple… Agua y jabón, a mano y con estropajo. El proceso de masilla e imprimación se realiza hasta cuatro veces antes de mandar cada unidad a la fase de pintura”.

¿Esta se realiza con una máquina? La respuesta es no. Todas las palas de Star Vie se pintan a mano y luego se van mandando a secar en carros de 30 unidades a una sala especial. Tras ese paso, se continúa con la colocación manual y milimétrica de las calcas, un proceso que requiere de una precisión impresionante.

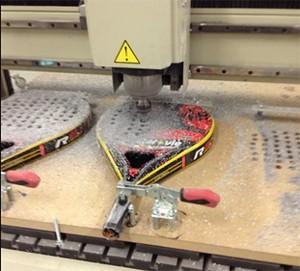

La siguiente fase en la cadena de montaje consiste en el paso por la máquina que se encarga de taladrar los agujeros. Después de numerosos estudios ‘ensayo-error’, se consiguieron ajustar tanto las revoluciones como el número de vueltas correctas para evitar que quedasen pelos. Tras el limpiado de la rebaba y el posterior lacado, las palas vuelven a la sala de secado antes de someterse al último paso: la colocación de la cuerda, el tapón, el grip y las etiquetas… ¡¡Y ya están listas para jugar!!

Eso fue lo que pasó. Después de haber pasado más de una hora viendo cómo se fabrican los distintos modelos de la Colección 2014, no había nada mejor que probar sus características y prestaciones. En las dos pistas con las que cuenta la Factoría Star Vie, los invitados tuvieron la oportunidad de demostrar sus habilidades dentro de la cancha y fueron testando todas y cada una de las palas, hasta comprobar que la firma ha conseguido crear modelos capaces de satisfacer las necesidades de todo tipo de jugador: desde aquellos que buscan la máxima potencia hasta aquellos que se decantan por un control absoluto.

Reseñar que fue muy divertido ver la tendencia a ‘cebarse’ con sus golpes de Contrapared, la solidez dentro el fondo de la pista de Tie Break y Planeta Pádel o esos golpes especiales ‘made in Enrique Vicente’, con giros de muñeca imposibles… Padel World Press hizo su papel y, en nuestro caso, la pala con la que nos sentimos más cómodos fue la Brava 6-1 Soft, con un núcleo de fibra de vidrio con resina epoxi de alta resistencia y elasticidad y un tubular bidireccional 50 % fibra de carbono y 50 % fibra de vidrio.

Como gran sorpresa, la visita terminó con la llegada de Cristian Gutiérrez, quien se sumó a una animada comida en la que los presentes compartieron confidencias, anécdotas y reflexiones. Alberto Manchó destacó que: “En la fase de moldes y horneado, todos los operarios preparan dos palas cada media hora. En estos momentos, nuestra producción es de 1200 o 1300 palas al mes y estamos muy satisfechos porque nuestro índice de rotura es muy bajo. Todos los días, y cada cierto número de palas, abrimos una para comprobar que el proceso de fabricación está siendo el adecuado. Como habéis podido ver, detrás de cada unidad hay muchas horas de trabajo y el proceso completo, desde que se comienza la pala hasta que se termina y está lista para vender, es de unos diez días”.

Las novedades del Circuito, la situación actual de mercado y los puntos que se habían disputado dentro de las pistas de la fábrica de Star Vie pusieron fin a una interesante jornada en la que todos los presentes vivimos en primera persona el eslogan de la firma: Be a Star.

Fotos: ContraPared

* Puedes seguir toda la actualidad del mundo del pádel en nuestros perfiles de Facebook y Twitter así como suscribirte a nuestra Newsletter diaria de noticias.